诺维嘉公司为客户生产的大型转膜蒸发器

时间:2018-9-2 17:20:50来源:浏览: 次

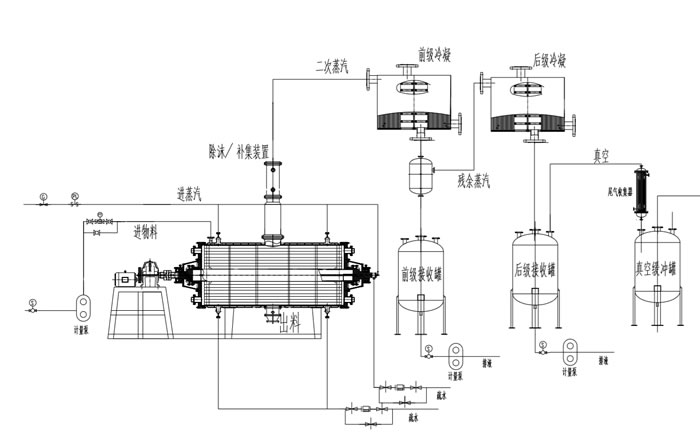

一、高效浓缩蒸发(连续转膜蒸发器介绍)系统

MVR型高效浓缩蒸发系统是由MVR蒸汽压缩机和连续转膜蒸发器共同组合而成的蒸发、深度浓缩、结晶和干燥的系统,是目前先进的、耗能低的蒸发系统。尤其在多组分无法分离的废水处理上,终点可以做成胶体或干品。

1)结构:

MVR蒸汽压缩机热源回收系统是近年有国外引进的尾气再利用系统。能做到蒸发出的低压水蒸气重复循环利用。

高效浓缩蒸发为卧式结构,壳体上部有气体分离腔,内置大面积成膜转子和水蒸汽分配器组成,中间有支撑空心轴,用于负载转子重量以及通入蒸汽。设备上开有自控,清洗装置,各种仪表连接口。

2)原理:

引用分子蒸馏技术,在负压下进行薄膜蒸发。高效、节能。

转子布置了足够大的换热薄膜蒸发面积,当转子转动时,腔内料液在转子上均匀形成薄膜进入真空腔蒸发,浓缩物随转子浸入热料液腔洗掉并重新布膜,循环不断,连续蒸发。蒸发出的蒸汽通过蒸汽压缩机(MVR)回收循环使用。同时,料液通过腔体加热面控温,控制终点温度。达到终点浓度时,料液自动排出进行低温结晶或直接干燥成粉体排出。

3)优点:

在本套系统中,对复杂成分的废水深度浓缩时,除了效率高,更主要解决粘性物料堵塞、粘结、固排问题。

主要优点如下:

1、传热系数高(6000w/m2℃);

A、物料在本设备内部表面形成蒸发薄膜,成膜厚度小于1mm,无死角区,无压降、无阻力;

B、相同体积内蒸发面积大于其他蒸发器(3倍以上);

C、热效率高达90%以上;

D、蒸发速度快,是其它蒸发方式的2~5倍。产出率高,浓缩比高:一般物料的终点浓度可以任意选择,

E、可以直接产出固体,对靠蒸发结晶的物料可以干燥至1000ppm(干燥失重)以内。

2、不易结垢,一般均可以采用料液自清洗,无堵塞,易清理。

3、加热(冷却)可采用热油、蒸汽、温水、冷水等其他介质;

4、可连续、半连续、间歇式蒸馏或浓缩操作;

5、可提高工作效率5%-50%,收率高、质量好、对物料无破坏。

6、单位容积蒸发面积大。

7、适应性宽,热敏性要求高、高粘度、高沸点、高含固量的物料。

8、可在常压、100Pa-1Pa真空度范围内使用,也可作为正压、负压状态下再沸器。

9、内部旋转件可以通加热、冷却介质。

10、与其他薄膜蒸发器区别

(1)降膜式:为早期形式,结构简单,但由于液膜厚,效率差,易结垢,堵管。

(2)刮膜式:形成的液膜薄,分离效率高,较降膜式结构复杂,加热成膜面积很小导至处理量小,终点浓度难控制,易混料、易结垢、有异物。而连续转膜蒸发器具备上述优点,克服了上述不足。

11、冷热面温度差低,△t=5℃就可以蒸发。

二.超大的加热面积,在真空条件(或微负压)下,加热的转子搅动物料均匀加热,对物料进行浓缩与干燥,全密闭运行。能回收溶剂与自动出料.

应用领域:

1、可在高真空或低真空状态下使用;2、高沸点、高粘度物料的蒸馏、分馏;3、高沸点、高含固量、高粘度、热敏性物料的低浓缩及固体制备;4、可作为反应器,内部旋转轴相当于空心搅拌,可加热,冷却,并且可作为反应蒸馏、回流反应器使用,可做为滴加化学反应,及时加热或冷却。5、需要提高浓缩比的场合.广泛用于精细化工、制药、食品、轻工、环保行业。

技术优势:

1、浓缩比(30倍以上),终点浓度(90-100%)

2、在终点浓度的同时,实现溶剂回收。

3、在浓缩设备上实现固态出料;节能优势同样明显。

转膜蒸发器形式

MVR高效节能型DCS全自控型负压蒸馏型

增压蒸馏型油汽混合蒸馏型

对以下物料特别适合:

1、含有复杂有机物、不明胶状物且不适于采用膜式、强制循环蒸发器的精馏残液的深度浓缩,可浓至极度粘稠状,大大减少废液量及对下步工序的影响。

2、对含有大量有机物及不明胶状物,离心分离后无法通过膜式、强制循环蒸发器处理的母液的深度浓缩(粘稠状或粉体状),大大减少废液量及下步工序的影响。

3、对需要从初始浓度直接浓至90%以上的物料的浓缩。

4、可作为膜式及强制循环蒸发较难处理物料的预浓缩。

- 上一条:没有了!

- 下一条:薄膜蒸发器安装事宜